Показва всички 2 резултати

Съдържание

- 1. Какво е верижен конвейер?

- 2. Структурата и принципът на работа

- 3. Спецификации на настолен верижен транспортьор

- 4. Въвеждане на верижен колан

- 5. Има широко приложение за обработка на материали в машини за автоматизация & предимства на верижния конвейер с плосък връх

- 6. Как да изберем решетъчна конвейерна система?

- 7. Приложенията & кутии на настолен конвейер

- 8. Как да инсталирате и използвате горния верижен конвейер?

- 9. Поддръжка & отстраняване на неизправности на конвейера с верижна пластина

- 10. Верижен пластинчат конвейер срещу други конвейери

- 11. Как да проектирам верижен конвейер с летва?

- 12. ЧЗВ

- При интерес, моля свържете се с нас ~ имейл: sales@custom-conveyor.com, Мобилен/Whatsapp: +86-18030684383.

Какво е верижен конвейер?

Различен от другите конвейери, горният верижен конвейер използва гъвкава верижна плоча с висока якост като транспортиращ носител. Тази летва верига е различна от традиционната верига. Тъй като веригата има непрекъсната плоска горна повърхност, нарича се настолен верижен конвейер или плосък верижен конвейер. Състои се от две основни части: шарнирна верижна пластина и щифтов вал.

Транспортната повърхност на верижния конвейер с плосък връх е плоска и гладка. Поради това, преходът на материалите между конвейерните линии е плавен. Така че е много подходящ за транспортиране на всякакви стъклени бутилки, PET бутилки, кутии, и т.н.. Това също е транспортьор за бутилки. освен това, гъвкавият верижен пластинчат конвейер може не само да пренася по права линия, но също така се обръщайте и изкачвайте.

Видове настолни верижни транспортьори:

1. Първо, според ширината, съдържа едноредови и многоредови горни верижни транспортьори;

2. Второ, конвейерът за бутилки има разнообразие от стилове, като прав тип, тип обръщане (90°, 180° и 360 ° кръгови), и наклонен тип.

3. Накрая, има разнообразие от материали, като верижни пластини от неръждаема стомана (SS304 и SS420), пластмасови верижни пластини (POM материал).

Настолната верижна конвейерна линия има много предимства, като проста структура, удобна поддръжка, красив външен вид, надеждна работа, и гъвкаво оформление. Така че лентовата транспортна лента има широко приложение в много индустрии, като производствените линии за напитки, Бира, храна, фармацевтични продукти, печат, козметика, електроника и други индустрии. В допълнение, също често пренася перилни препарати, хартиени изделия, подправки, млечни продукти и тютюн.

Структурата и принципът на работа

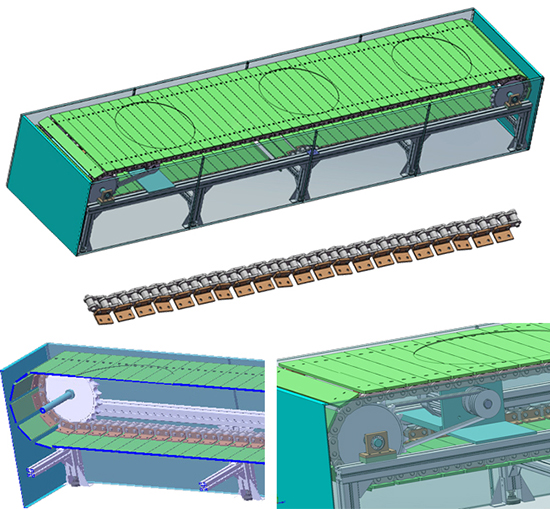

Конструктивно, лентовият верижен транспортьор е подобен на система от транспортни ленти. Верижният пластинчат конвейер включва главно следните части, като части от транспортна лента, опорни части, моторна задвижваща система, механизъм за опъване, скоба и така нататък.

1. Верижната конвейерна структура на масата & принцип

-

(1) Части от транспортна лента

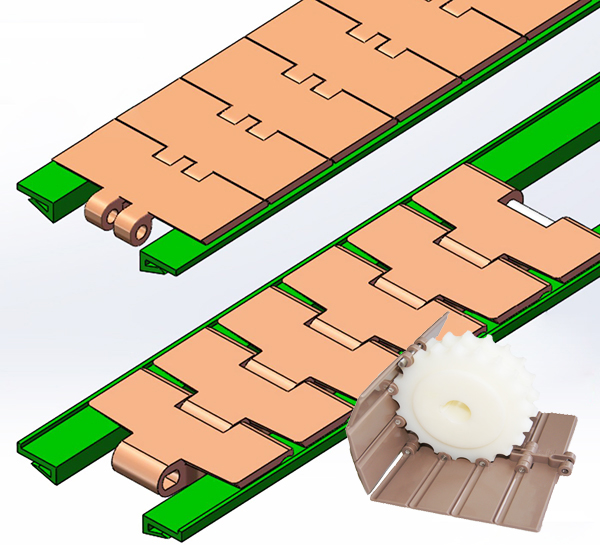

- Частите на транспортната лента включват две части: едната е верига за маса, и друго е верижно зъбно колело. Конвейерните зъбни колела включват задвижващо зъбно колело и идерно зъбно колело. Материята е найлон. Така че е устойчив на висока температура, износване и корозия.

(2) Поддържащи части

Опорните части са два вида: едната е опорна лента, а друга е водеща релса. Миниатюрните конвейерни ленти обикновено имат по-леко натоварване, носещата лента е подходяща за прав верижен конвейер. Напротив, водещата релса е приложима за конвейер с извит плосък връх. Техните суровини са и двете свръхвисокомолекулен полиетилен. Цветът може да бъде зелен и черен. Работната температура е -30°~90°. Използвайте заедно с верижката за летви, ще намали коефициента на триене. освен това, този вид PE конвейерни опорни части имат други предимства, като устойчивост на корозия, маслоустойчивост, устойчивост на стареене, и добра гъвкавост. Те имат не само поддържаща роля, но имат и насочваща роля.

(3) Как работи настолен тип летвен конвейер?

Този настолен конвейер реализира транспортирането на стоки чрез верижно задвижване. Това е до днес, след снаждането на ламела на веригата, ще образува структура, подобна на верига. След това ще реализира предаване през съответстващото зъбно колело. Когато верижният конвейер с плосък връх работи, той първо се зацепва с живата панта на веригата на ламела през зъбното колело. След това дръпнете веригата, за да се придвижите напред. И летвата на веригата се поставя върху водещата релса и се поддържа от двете страни на пластината на веригата.

Това е подобно на двускоростната верига, поддържана върху водещата релса от ролки. Разликата е, че двускоростната верига се търкаля по водещата релса чрез ролки. Напротив, веригата на масата се плъзга по водещата релса през верижната плоча. Силата на триене при плъзгане е сравнително голяма. Следователно, необходимо е да се защити веригата и да се намали износването, когато веригата работи. Затова е необходимо да поставите амортизиращи материали между верижната плоча и водещата релса, като инженерни пластмаси и неръждаема стомана.

За да отговори на нуждите от различни скорости на транспортиране, може да промени предавателното отношение на зъбното колело на трансмисията. Така че това ще промени скоростта на движение на конвейерната лента. В допълнение, когато верижният конвейер с плосък връх работи, трябва да има известно количество свободно движение между съседните верижни пластини. Има известно разстояние между съседните вериги на летвата, за да се гарантира, че веригата няма да пречи по време на работа. Така че това гарантира безпроблемната работа на горния верижен конвейер.

2. Структурата и принципът на конструкцията и принципа на тежкотоварния летвен конвейер

Състои се от задвижващ механизъм, устройство за опъване, задвижващи вериги, летви, задвижващо и пренасочващо зъбно колело, кадър, и т.н.. Миниатюрните конвейерни ленти обикновено имат по-леко натоварване, конвейерните ламели са фиксирани върху задвижващите вериги. След това поредица от ламели представляват конвейерната лента.

Веригата поема теглителната сила на конвейера. Ламелите действат като носител за транспортиране на материали. Прекарайте летвата транспортна лента около главното зъбно колело и ролката за пренасочване на опашката. След това зъбното колело зацепва задвижващата верига. Накрая плъзга конвейерната лента, за да работи непрекъснато и циклично.

Спецификации на настолен верижен транспортьор

1. Име на оборудването: лентов верижен транспортьор или транспортьор за бутилки;

2. Ширина на конвейера: адаптивни (63мм ~ 2000 мм) (един ред или множество редове);

3. Дължина на конвейера: адаптивни (обикновено не повече от 40 м за конвейерна линия с едно задвижване);

4. Тип машина: прав, въртящи се или извити, S-образна, кръгъл, катерене, спирала;

5. Материал на транспортната лента: пластмасова верижна пластина (POM), верижна пластина от неръждаема стомана (201, 304, 402);

6. Верижен тип летва: настолна верига или плоска верига, верига против приплъзване, гъвкава пластмасова верига, мат горна верига;

7. Материал на рамката: неръждаема стомана, алуминиев профил, въглеродна стомана, и т.н.;

8. Работна температура: -20℃ ~ 120 ℃ (материалът на пластината на веригата е различен, и температурната устойчивост е различна);

9. Скорост на транспортьора: 0~20m/мин (регулируема скорост);

10. Натоварване на машината: 5КГ-3000КГ / на метър (адаптивни);

11. Режим на управление: непрекъсната работа и работа с прекъсвания.

Въвеждане на верижен колан

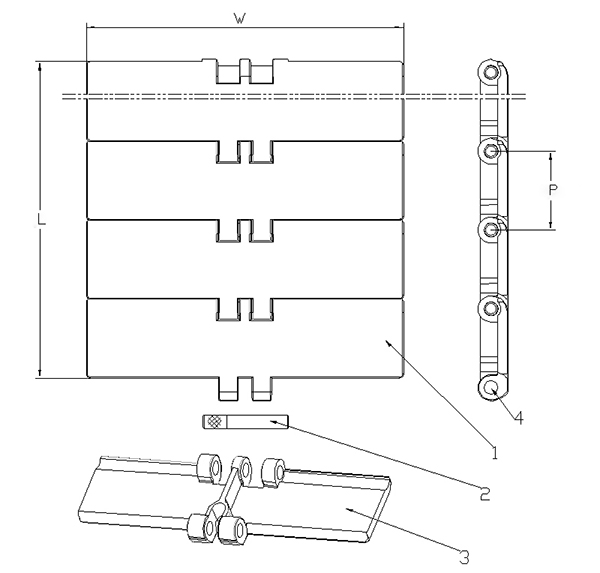

Структурата на веригата с плосък връх е много проста. Верижната верига се състои само от верижна пластина с панти от двете страни и щифт. Едната страна на пантите от двете страни е неподвижно свързана с вала на щифта (стегнато прилягане), която се нарича жива панта. Другата страна е подвижно обвита с друга верижна пластина и щифтов вал (хлабина), която се нарича неподвижна панта. Подвижният шарнирен пръстен и щифтовият вал представляват пантата на веригата с плоска горна част.

Материалът на веригата за маса

Има три основни материала за транспортни ленти за бутилки, като POM пластмаса, 2Неръждаема стомана Gr13 и неръждаема стомана SS304. Всички те имат характеристиките на устойчивост на износване и висока якост. Транспортните вериги POM и 2Gr13 имат широко приложение в индустрията. Но хранително-вкусовата промишленост и индустрията за опаковане от висок клас трябва да използват вериги за маса от неръждаема стомана SS304.

1. Транспортна верига от пластмасови летви:

Приложимо е главно за всички видове храни, напитки, PET бутилки, алуминиеви кутии, и различни контейнери. Материалът на верижката е изработен от POM, а цветът е кафяв. Приложима температура: -40℃ ~ +90 ℃. Материалът на вала на щифта е: студено валцована аустенитна неръждаема стомана. Скорост на транспортьора: 80 м / мин (лубрикант), 50 м / мин (десикант).

Първо, верижната конвейерна лента от POM е термоформована от пластмаса в полуготов модул с една плоча. След това сглобете модулите в тип верига. Накрая, инсталирайте POM веригата за маса върху конвейера за бутилки, за да носите и транспортирате материали.

2. Верига от неръждаема стомана:

Подходящ е за различни изделия от стъкло и метал. Най-подходящ за индустрията за производство на напитки и бира. Верижната пластина от неръждаема стомана има характеристиките на високо натоварване, устойчивост на износване и лесно почистване. Миниатюрните конвейерни ленти обикновено имат по-леко натоварване, веригата на конвейерната решетка 2Gr13 не е устойчива на корозия. Максимална скорост: V (лубрикант) ≤90 m/min, V (десикант) ≤60 m/min. 1 метър = 26 бр.

Работната температура на ss веригата с плосък връх е -20℃~+120℃. Първо, щамповайте полуготовата верижна плоча за маса. След това фиксирайте частите чрез процес на заваряване. Пръстенът на пантата на стоманената верига с плосък връх е навит. Накрая, инсталирайте щифта. Така че завършва производството на ss летва конвейерна верига.

Спецификацията & видове лентови транспортни вериги

Ширина на правата верижна пластина: 63.5, 82.5, 101.6, 114.3, 152.4, 190.5, 254, 304.8;

Широчина на веригата на въртящата се летва: 82.5, 114.3, 152.4, 190.5, 304.8.

W (ширина): хоризонтална единица от транспортна лента с плосък връх;

L (дължина): надлъжната единица на летвата транспортна лента;

1 : завършен настолен конвейер ~ товарна повърхност;

2 : щифтове за монтаж в 4 дупки за карфици;

3 : модули, полуфабрикати;

4 : дупки за карфици, използвани за инсталиране 2 щифтове;

П (стъпка) : отнася се до централното разстояние на двата проходни отвора на модула;

Как да сглобите верижната конвейерна лента: първо, многократно увеличаване на модула (3) до необходимото L (дължина); след това поставете щифта (2) през отвора за карфица (4) и го фиксирайте в отвора с 4 щифта. Накрая, свържете единичните верижни плочи последователно в дълга транспортна лента за бутилки.

Според формата, верижната летва за маса включва няколко вида, като права ламелна верига, въртящи верижни пластини, зъбни вериги, гъвкава верига, топкови верижни пластини, и т.н.. В допълнение, ламелата на веригата за транспортиране на бутилки също включва единични панти и двойни панти.

Разделени според изпълнението: антистатична ламелна верига, противоплъзгаща верижна пластина, и т.н..

|

Тип верига |

Модел на настолна верига |

Стъпка * Ширина на веригата на летвата |

Дебелина на колана |

|

Права верига с една панта |

812-К250 |

38.1*63.5mm |

3mm |

|

812-К325 |

38.1*82.6mm |

||

|

812-К350 |

38.1*88.9mm |

||

|

812-К400 |

38.1*101.6mm |

||

|

812-К450 |

38.1*114.3mm |

||

|

812-К500 |

38.1*127mm |

||

|

812-К600 |

38.1*152.4mm |

||

|

812-K750 |

38.1*190.5mm |

||

|

Права верига с двойни панти |

802-K750 |

38.1*190.5mm |

|

|

802-К1000 |

38.1*254mm |

||

|

802-К1200 |

38.1*304.8mm |

||

|

Извита верига с плосък връх |

881TAB-K325 |

38.1*82.6mm |

|

|

881TAB-K450 |

38.1*114.3mm |

||

|

881TAB-K600 |

38.1*152.4mm |

||

|

881TAB-K750 |

38.1*190.5mm |

||

|

881ТАБ-К1000 |

38.1*254mm |

||

|

881TAB-K1200 |

38.1*304.8mm |

Забележка: 26 броя на метър са стандартни. Стъпката на всяко парче е 38,1 мм. Така че действителната дължина на един метър ламелна верига е 990,6 mm.

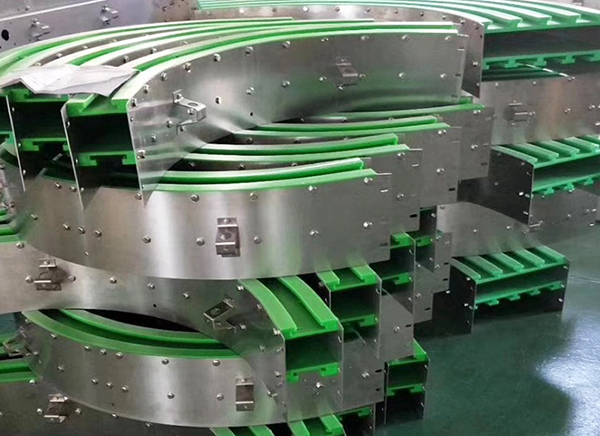

Извита плоска горна верига и конвейер

Разстоянието между веригите на ламелите на обикновения прав конвейер за бутилки е много малко. Следователно, тази верига с плосък връх може да се движи само в права посока и не може да се върти. въпреки това, в практически приложения, пространството на работилницата често е ограничено. Ако приеме права конвейерна линия, тогава не може да реализира оформлението. Например, често е необходимо да се използва L-образна форма, U-образни или кръгли конвейерни линии. По това време, ако използвате верижния конвейер с въртяща се плоча, това значително ще намали необходимото пространство.

Защо може да реализира функцията на завъртане? Въртящият се верижен конвейер с плосък връх се развива от основата на конвейера за бутилки с прав плосък връх. Той само леко променя структурата на правата верига за маса. От една страна, увеличете разстоянието между пантите. Така че ще образува определен ъгъл на огъване между две съседни плочи на вериги от летви. Накрая, сумата от ъглите на огъване на множество верижни пластини може да получи по-голям ъгъл на завъртане. От друга страна, проектирайте щифта на пантата във формата на барабан. Може също да реализира ефекта на завъртане. Верижният конвейер с извити летви често има параметър, наречен радиус на завъртане.

Как се произвежда верижен конвейер с извита летва?

Верижните пластини на плота на масата са свързани последователно с щифтове. Средната част на задната крайна повърхност на веригата с плоска горна решетка има задно ухо. От друга страна, средата на предната страна има навътре жлеб. Формата и размерът на жлеба са адаптирани към ухото. Както издатините, така и жлебовете са на същата ос като веригата на масата. Предният и задният край на всяка плоча на конвейерната верига са с плоска форма. Това ще рече, конвейерните вериги са обикновено правоъгълни.

въпреки това, верижният конвейер за бутилки с права горна част има следните недостатъци: веригата на масата може да се движи само по права линия. Това ще рече, горната верига може да се движи само по оста на тялото на конвейера за бутилки. Следователно, когато веригата на конвейерната решетка трябва да се завърти, предната и задната верига ще се сблъскат една с друга.

За да се реши този проблем, има нужда от извита конвейерна верига. Въртящият се конвейер може да се движи не само по права линия, но също така се движат по дъга в определен диапазон на кривина.

Предните крайни повърхности на всяка плоска горна верига са съответно извити повърхности, стърчащи навън. От друга страна, задните крайни повърхности на всяка верига за маса са съответно извити повърхности, спускащи се към вътрешния отвор. освен това, кривината на дъгата на предния и задния край е еднаква. Следователно, когато конвейерът за бутилки се завърти, задната крайна повърхност на предишните вериги все още може да бъде в добро съответствие с предната крайна повърхност на следващите вериги. А верижният конвейер с летва също може да се движи по права линия като обикновена горна верига.

Верижният конвейер с извита плоска горна част има следните предимства:

Конвейерът не може да се използва в следните среди. Елиминира структурата на изместване, когато конвейерът за бутилки се завърта и променя посоката;

Конвейерът не може да се използва в следните среди. По време на процеса на транспортиране, предметите, които се пренасят, е по-малко вероятно да се обърнат или скочат. Шумът също е нисък;

Преносим сгъваем лентов конвейер за товарене и разтоварване с регулируема височина. Елиминирайте плъзгането на пренасяните артикули при завоя;

д. Намалете броя на задвижващите компоненти като двигатели, редуктори, и зъбни колела.

Има широко приложение за обработка на материали в машини за автоматизация & предимства на верижния конвейер с плосък връх

1. Първо, верижният конвейер с летва има добра адаптивност и икономичност. Състоянието на транспортиране е стабилно и радиусът на завъртане е малък. Нисък шум и ниско износване. И лесен за почистване и лесен за поддръжка.

2. Второ, пластината на конвейерната верига е устойчива на висока и ниска температура, киселина и основа. Устойчив на удар и абразия. Веригата за маса също е антистатична и не пада прах.

3. Трето, верижната конвейерна лента обикновено може да се измие директно с вода или директно да се потопи във вода. Така конвейерното оборудване е лесно за почистване. Следователно, може да отговори на хигиенните изисквания на хранително-вкусовата промишленост.

4. Транспортната повърхност на лентата е плоска и гладка, с ниско триене. Следователно, преходът на материалите между конвейерите за летви бутилки е плавен. Освен това, скоростта на транспортиране е точна и стабилна.

5. Материалите на веригата с плосък връх могат да бъдат неръждаема стомана и инженерна пластмаса. Голямо разнообразие от спецификации. Така че клиентите могат да избират настолните вериги според транспортните материали и изискванията на процеса. По този начин може да отговори на нуждите на различните индустрии.

6. Гъвкаво разположение на оборудването. Може да завърши хоризонтално, наклонен и въртящ се транспорт на една транспортна линия. Конвейерът за бутилки има проста структура. Така че е лесен за инсталиране, поддържат и заменят.

7. Верижният конвейер с плосък връх е подходящ за транспортиране на средни и тежки товари. Голяма товароносимост и издръжливост. освен това, има дълъг експлоатационен живот. Поради използването на верига от неръждаема стомана и POM летва, те са здрави и издръжливи.

8. Можем да пробием дупки по повърхността на верижката на летвата според изискванията на клиента. Монтирайте приспособлението върху пластината на веригата. Така че може да отговори на специални транспортни нужди.

Други характеристики:

9. Верижният конвейер на масата не е склонен към отклонение на верижната плоча. Първо, горната пластина на веригата и зъбното колело се зацепват добре. След това зъбното колело задвижва веригата на масата за задвижване. освен това, веригата на летвата обикновено се движи по водещата релса. Водещата релса има добър направляващ ефект. Следователно, отклонения не се срещат често. освен това, благодарение на модулната структура, лесно се разглобява и сглобява. Така че значително намалява разходите за поддръжка на конвейера.

10. Настолният верижен транспортьор може не само да работи непрекъснато, но и работят с прекъсвания. освен това, можем да добавим сензори. Тогава това е от полза за производителите на храни или напитки, за да реализират множество видове производство. Стига леко да се коригира, може да изпълнява различни режими на работа. Следователно, подобрява ефективността на производството.

Как да изберем решетъчна конвейерна система?

1. Първо, информирайте условията за доставка

(1) Състоянието на материала и повърхността на транспортирания обект. сглобете другите аксесоари и тествайте мини лентовия конвейер, има нужда от специални верижни пластини, като вериги за летви против хлъзгане и антистатични вериги за маса.

(2) Теглото на транспортирания обект. Така че можем да определим мощността на двигателя на верижния конвейер за бутилки.

(3) Формата и размерите на транспортиращия обект. Това може да помогне за определяне на ширината на верижните пластини с плоска горна част. Освен това, това може да ни помогне да разберем дали да използваме едноредова ламелна верига или многоредова горна верига.

2. Второ, потвърдете условията за доставка

(1) Дължината на горния верижен конвейер. Дължината на верижния конвейер може да бъде много голяма. въпреки това, обикновено контролната дължина на един двигател не трябва да надвишава 40 m.

(2) Скорост на предаване, интервал между предавателните обекти, и състояние на натоварване. Скоростта е различна, мощността на двигателя също е различна. По същото време, той също трябва да информира дали моторът е регулируем.

(3) Дали има задържане (задържане на конвейера).

(4) Дали повърхността на верижното предаване е смазана.

3. Тогава, потвърдете транспортния път

(1) Използвайте прав конвейер или крив конвейер. Това трябва да вземе предвид оформлението на работилницата. Разбира се, обикновено използваме верижен конвейер с права летва и конвейер с извита плоска горна част заедно. Това може да реши проблема с пространството.

(2) Трябва да знае дали е хоризонтално или наклонено транспортиране. Ако е наклонен настолен верижен конвейер, трябва да знаете и общата височина.

4. След това, вземете предвид средата на използване и характеристиките на стоките

(1) Условия като температура, влажност, влага, и маслено съдържание;

(2) Чистотата на мястото на монтажа и околностите

(3) Устойчивост на корозия, химическа устойчивост и маслоустойчивост на вериги с плосък връх, зъбни колела и плъзгащи се релси;

Те определят материала на конвейера за бутилки. SS веригата от неръждаема стомана има по-голямо натоварване от пластмасовите верижни пластини. Устойчивостта на удар и абразия също са по-добри.

5. Накрая, изберете правилното количество за транспортиране

Преди да закупите верижен транспортьор, първо трябва да знаете продукцията на вашите продукти. След това изберете настолен верижен конвейер с правилното транспортно количество според производителността. При избор на капацитет на транспортиране на верижния конвейер, не забравяйте да изберете модел, по-голям от изхода на конвейера.

И така, как да изчислим транспортния капацитет на верижния конвейер с плосък връх? Методът на изчисление е: плътност × обем × скорост / час. Това е производителността на час. След това го умножете по работното време, за да получите общата производителност. Накрая, комбинирайте своя собствена продукция, за да изберете подходящия настолен верижен конвейер. Тъй като скоростта на конвейера за бутилки може да се регулира, често се изчислява, че транспортният капацитет е 1.2 пъти избрания изход.

Нормалната скорост на транспортиране на настолния верижен конвейер трябва да се контролира на 0-20 м / мин. Ако смятате, че ефективността на транспортиране е ниска, най-добре е да го решите чрез увеличаване на ширината на конвейера за бутилки. Не е само заради увеличаване на скоростта на конвейера. Защото, ако скоростта на транспортиране е твърде висока, изискванията за съотношение на точност на веригата и зъбното колело са много високи. Тогава това ще накара пластината на плоската горна верига да прескочи зъбите и да причини загуби.

Приложенията & кутии на настолен конвейер

С изключение на елементи с изключително висок вискозитет, както общите твърди материали, така и готовите продукти могат да се транспортират от настолни верижни конвейери. Верижните конвейери за бутилки с плосък връх се използват главно в автоматизирано производство, транспорт, дистрибуция и опаковане в много индустрии, като храна, лекарство, напитка, ежедневни химически продукти, хартиени продукти и други отрасли.

Следват някои случаи на приложение на верижни конвейери с летви:

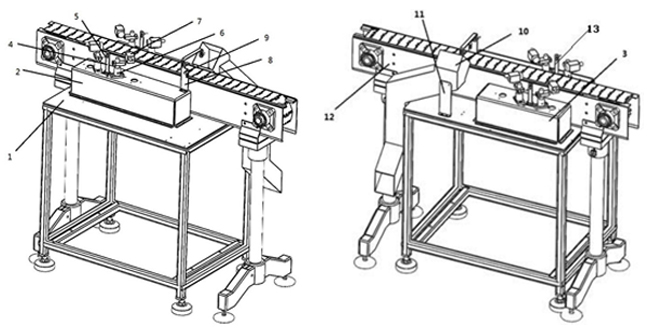

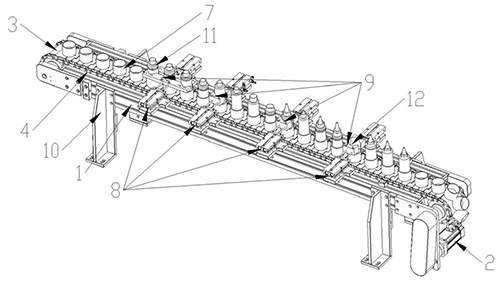

1. Визуална проверка и конвейерно оборудване за бутилки

1-кадър, 2-дълга платформа, 3-къса платформа, 4-скоба за оптичен сензор, 5-сензор за влакна, 6-скоба за видео камера, 7-камера за виждане, 8-интегрирана скоба, 9-въздушна дюза, 10 -водеща тръба, 11-опора за водеща тръба, 12-решетъчен верижен транспортьор; 13-сензор.

Визуалната камера може да се адаптира към високоскоростната работа на продуктите в бутилки в производствената линия. По същото време, може да отговори на проверката на качеството на масовите продукти. Появи се оборудване за транспортиране на бутилки за визуална проверка. Приложението му не е ограничено от размера, форма, използване на околната среда и други фактори на бутилките продукти. Този верижен конвейер за бутилки може не само да спести много разходи за труд, но също така гарантира прецизността на проверката.

Каква е структурата на този конвейер за бутилки?

Конвейерът за визуална проверка е монтиран на рамката (1). Първо, на конвейера за бутилки има вериги за летва за маса (12) за транспортиране на бутилки. Второ, фиксирайте дългата платформа (2) и късата платформа (3) съответно върху рамката от двете страни на плоския конвейер (12). Тогава, поправи чифт камери за виждане (7) на платформата през скобите на камерата за зрение (6). След това, фиксирайте сензора за оптични влакна (5) в средата на двете видеокамери (7) от същата страна през скобата на оптичния сензор (4). Оптични сензори (5) от двете страни един срещу друг.

В другия край на дългата платформа (2), там фиксирайте сензора (13) над веригата на летвата през скобата (8). Сензорът (13) осветява повърхността на веригата с плоска горна част вертикално надолу. Въздушна дюза (9) е инсталиран на скобата (8). Въздушната дюза (9) е свързан към въздуха под високо налягане и сочи вертикално към посоката на предаване на верижния конвейер за бутилки. Другата страна на веригата на плота се използва за фиксиране на водещата тръба (10) през скобата (11). Входът на направляващата тръба (10) е срещу газовата дюза (9). Сензорът за оптични влакна (5) и сензора (13) са свързани с компютъра. След като сензорът получи сигнала, той се връща към компютъра. Потвърдете посоката на транспортиране на лентата, работата на видеокамерата (7) и отварянето и затварянето на газовата дюза (9) се контролират.

Как работи този вид верижен конвейер за бутилки с визуална проверка?

При работа, бутилките се поставят от страната на захранване на верижния конвейер (12). Вериги с плосък връх задвижват бутилките. При преминаване към оптичния сензор (5), оптичния сензор (5) открива бутилката. След това върнете сигнала към компютъра. Компютърът управлява четирите камери за наблюдение (7) за включване и бързо откриване на информацията на бутилката. Сигнал може да бъде информацията на етикета на бутилката, дали бутилката е мръсна или размера на бутилката. Накрая, резултатите от теста се предават обратно на компютъра за анализ. От това, може да прецени дали е квалифициран продукт или не.

Бутилката продължава да се движи през веригата на летвата. След напускане на сензора за оптични влакна (5), обратна връзка на сигнала към компютъра. Компютърът управлява четирите камери за наблюдение (7) за временно изключване. Когато бутилката се придвижи към сензора (13), за квалифицирани продукти, компютърът ще контролира да не задейства други устройства. Тогава квалифицираният продукт ще продължи да влиза в следващия процес. Но за неквалифицирани продукти, те трябва да бъдат избрани. По това време, компютърът ще управлява газовата дюза, за да пръска газ под високо налягане към неквалифицираната бутилка. След това издухайте неквалифицираните бутилки, които трябва да изберете, във водещата тръба (10). След това неквалифицираните продукти се събират колективно в края на направляващата тръба.

2. Верижен конвейер за бутилки с мастило с приспособление

По време на автоматизирания производствен процес на продукти с мастило, необходимо е да се използва верижен конвейер за транспортиране на бутилката с мастило до всяка станция за пълнене с мастило, заваряване на филм, и операции по затваряне. въпреки това, когато поставяте бутилката с мастило върху традиционен конвейер за бутилки за транспортиране, бутилката е склонна към разклащане, преместване или дори преобръщане. Това води до неправилно подравняване на бутилката спрямо работните краища на всяка станция. Следователно, понякога е необходимо тялото на бутилката да се подравни ръчно. Така че е обезпокоително.

На снимката, зададохме няколко приспособления за позициониране (7) върху лентата на верижния транспортьор на интервали. Бутилката с мастило пасва в жлеба на приспособлението (7). Това избягва проблема с изместването и изхвърлянето на бутилките с мастило по време на процеса на транспортиране. По същото време, може също така да реализира прецизното подравняване на бутилката и работния край на всяка станция.

Как да инсталирате и използвате горния верижен конвейер?

Трябва да почисти всички части на верижния конвейер с плосък горен край преди монтажа. И го проверете внимателно. След това транспортирайте отделните компоненти до мястото на монтажа. Всъщност, монтажът на верижния конвейер е подобен на други конвейери.

1. Първо, определете централната линия на конвейера на плочата на масата според чертежа. Централната линия е основата за инсталиране на конвейера за бутилки. Тогава, по централната линия, определете централната позиция на вала на главното зъбно колело и вала на опашното зъбно колело.

2. Второ, въз основа на горната централна линия, определете позицията на следните части на конвейера за плоча на масата, като позицията на рамката, монтажната позиция на водещите релси, и централното положение на задвижващото устройство във вертикална и хоризонтална посока.

3. Трето, монтирайте скобите за транспортиране на бутилки (включително скобите за глава, опашни скоби, средна скоба и скоба на задвижващия модул) в последователност. След това монтирайте водещите релси. освен това, монтирайте други части, като например задвижващото зъбно колело, устройството на задното зъбно колело, устройството за опъване и веригите на плочата на масата.

4. Накрая, монтирайте задвижващото устройство и скобите за парапети.

Как да използвате конвейера за маса правилно?

1. Първо, преди да включите верижния конвейер, проверете различните части, като задвижващото устройство, зъбни колела, верижни пластини, и т.н.. Уверете се, че са твърди и надеждни.

2. Второ, проверете дали смазването на всяка част отговаря на определените изисквания. Ако изискванията не са изпълнени, трябва да добавите смазочно масло.

3. Стартовата последователност на верижния конвейер с плосък връх: първо отворете оборудването за получаване на материали. След това стартирайте конвейера на масата. Накрая, стартирайте оборудването за хранене.

4. Моля, подавайте равномерно по време на работа на горния верижен конвейер. Твърде много материал лесно се блокира и изтича от машината. Освен това ще причини инцидент с дерайлиране на верижната плоча. По същото време, това ще повреди мотора.

5. В допълнение, трябва често да проверява стегнатостта на веригите на летвата. И направете корекция по всяко време, ако е необходимо. Не се допуска отклонение от неравномерна сила.

6. Ако възникне някаква повреда по време на работа на конвейера за летви за бутилки, моля, изключете го незабавно за проверка и поддръжка.

7. При изключване, моля, първо спрете оборудването за хранене. След като няма материал на верижния конвейер на масата, спрете конвейера.

8. Накрая, поддържайте верижния конвейер чист и хигиеничен.

Любезна бележка: когато веригата с плоска горна част започне да се движи, той трябва да гарантира, че няма материали или стоки върху лентовия конвейер. Тъй като необходимото ускорение при стартиране е доста голямо, ако има материал върху пластината на веригата, могат да възникнат проблеми като приплъзване на предавките и прекомерно натоварване на двигателя. Когато работят многостепенните верижни конвейери за маса, последователността на включване трябва първо да бъде последният етап, и след това напред на свой ред. Последователността на изключване е обърната.

Поддръжка & отстраняване на неизправности на конвейера с верижна пластина

По време на работа на конвейера за бутилки, могат да възникнат и някои проблеми. Трябва да се научим да различаваме и разрешаваме.

Отклонение на лентата на транспортната верига

Когато верижният колан на масата се отклонява в главата и опашката, обикновено това е така, защото зъбното колело има ъгъл на отклонение. Простото решение е да регулирате опъващия вал, от коя страна да излиза пластината на веригата. Тогава теглителната сила от страната на пластината на веригата, която се отклонява, е по-голяма. Така веригата с плоска горна част ще се премести настрани с по-малката теглителна сила.

Ако отклонението е сериозно, трябва да се провери отново. Направете успоредността на централната линия на задвижващото и задвижваното зъбни колела да отговаря на изискванията. Ако отклонението се дължи на грешка в обработката на зъбните колела, след това трябва да ги премахне и преработи.

Феномен на приплъзване на ремъка на ламелната верига

Независимо дали става въпрос за лентов транспортьор или верижен транспортьор с плосък връх, те трябва да са под напрежение по време на процеса на транспортиране. Стига да е под напрежение, това определено ще доведе до разтягане на ламелния колан. С течение на времето, това ще доведе до изплъзване на веригата на масата. Какво още, това ще доведе до отделяне на пластината на веригата и зъбното колело.

Решение: Регулирайте механизма за опъване. Затягането на винтовете ще увеличи централното разстояние между главата и крайните зъбни колела. Поради това, може да опъне верижния ремък.

В допълнение, натоварването на транспортната лента е твърде голямо. Той също така ще се плъзне, когато надхвърли капацитета на двигателя. По това време, предимството на приплъзването е защитата на двигателя. В противен случай, моторът ще изгори след дълго време.

Конвейерът за бутилки издава необичаен шум

Причини и решения:

1. Задвижващата верига е в контакт със защитния капак или рамката, и т.н.;

——Потвърдете и коригирайте докоснатата част.

2. Водещата междина на водещата релса е тясна. Така че веригите за маса не могат да работят гладко;

——Гладко покритие на повърхността на водещата релса. Или променете размера отново.

3. Работа при претоварване;

——Моля, уверете се, че теглото на транспортирането не може да надвишава проектните изисквания на верижния конвейер.

4. Недостатъчно смазване.

——Смажете достатъчно всички части, за да сте сигурни, че работят гладко.

Ръжда върху верижка от неръждаема стомана ss

Причини: Първо, трябва да разберем характеристиките на материалите на веригата от неръждаема стомана с плосък връх. Има основно два вида ss верига за маса, а именно материал 2Gr13 и SS304. 2Gr13 се нарича още мартензитно неръждаемо желязо. Неговата устойчивост на ръжда и корозия не е толкова добра, колкото SS304. Следователно, ако производствената среда е влажна или корозивна, като киселина и основа, най-добре е да използвате верижна верига от материал SS304.

И така, какво ще кажете за антикорозионния ефект на SS304 лентови конвейерни вериги?

Неръждаемата стомана ss 304 пластината с верижна решетка има способността да устои на атмосферното окисляване - т.е, без корозия. По същото време, той също има способността да издържа на корозия в среда, съдържаща киселина, алкални, и сол—устойчивост на корозия. Основната причина, поради която конвейерната верига SS304 има устойчивост на ръжда, е, че съдържа хром. Под въздействието на корозивна среда, хромът ще образува твърд и плътен оксиден филм върху повърхността на горната верига, което също е именно “пасивиращ филм”. Този филм изолира веригите на плота от външната среда и предотвратява по-нататъшната корозия на веригите на ламелите. Така че при нормални обстоятелства, ss304 летва верига няма да ръждясва.

Но при неправилна употреба или поддръжка, или средата е твърде сурова, конвейерната верига от неръждаема стомана може да ръждясва. Например, повърхността на веригата за маса има метален прах или частици. Във влажен въздух, кондензираната вода между приставката и конвейерните вериги от неръждаема стомана ги свързва, за да образуват микро батерия. Това инициира електрохимична реакция. След това ще унищожи защитното фолио. Нарича се електрохимична корозия. Ако повърхността на веригата на конвейера за бутилки от неръждаема стомана се придържа към киселини, алкали, и соли, това ще причини локална корозия. В допълнение, в замърсения въздух (като съдържащи голямо количество сулфид, въглероден оксид, азотен оксид, и т.н.), той ще образува течни петна от сярна киселина и оцетна киселина при среща с кондензирана вода. Това ще причини химическа корозия на плоските вериги.

Предложения и решения:

1. Той трябва често да почиства повърхността на верижната плоча на конвейера за бутилки от неръждаема стомана. Премахнете прикачените файлове. За да се елиминират външните фактори, които причиняват корозия.

2. В допълнение, трябва да използва настолна верига от неръждаема стомана SS316 в крайбрежните райони. защото 316 материалът може да устои на корозията на хлоридния йон на морската вода.

Какъв е бързият начин за премахване на петна от ръжда по повърхността на верижния конвейер от неръждаема стомана? Първо, нанесете пастата за ецване върху повърхността на веригата за маса от неръждаема стомана. Ако температурата е под 0°C или оксидният слой е относително дебел, трябва да удължите времето по подходящ начин. По време на операцията, най-добре е да търкате с четка няколко пъти. След като оксидният слой върху външната повърхност на плоските вериги е напълно отстранен, изплакнете го с чиста вода (варна вода или алкална вода е по-добре). Предотвратете повторно ръждясване.

Верижен пластинчат конвейер срещу други конвейери

Има много видове транспортни съоръжения. И така, как да разберем дали да изберем верижен конвейер с плосък връх или други транспортни машини? Ключът е да разберете разликата между тях.

Настолен верижен транспортьор за бутилки срещу лентов транспортьор

- 1. Различни приложения: И двете могат да бъдат подходящи за транспортиране на леки товари и транспортиране на тежки товари. въпреки това, лентовите транспортьори са по-често приложими при приложения с леко натоварване. Верижният конвейер с летва се използва по-често при тежки условия.

В допълнение, материалите на транспортната лента са различни. Така че лентовият транспортьор може да транспортира прахообразни или насипни материали. Но лентовият транспортьор не може да го направи. Верижният конвейер за маса често се използва за транспортиране на бутилирани или консервирани продукти.

освен това, лентовите транспортьори често имат феномена на отклонение на лентата. Напротив, верижните конвейери за бутилки с плосък връх рядко имат това явление. А верижната плоча е по-подходяща за тежки работни среди. Така разходите за поддръжка на горния верижен конвейер са по-ниски.

2. За лентовия транспортьор, няма относително движение между материала и транспортната лента. Така че шумът е нисък. Шумът от горния верижен конвейер ще бъде малко по-силен. Поради материалите, цената на настолния верижен конвейер ще бъде малко по-скъпа.

3. Различни принципи на работа: Всъщност, и двете пренасят стоки чрез триенето на конвейерната лента. Принципът на работа на лентовия транспортьор е, че ролката на главата задвижва лентата да работи под определена сила на триене. Но принципът на работа на конвейера за бутилки е следният: Първо, комбинирайте плоската горна летва, за да оформите структурата на веригата. Тогава, веригите на летвата зацепват със зъбното колело. Накрая, моторът задвижва зъбното колело да се движи. Зъбното колело задвижва веригата на масата за транспортиране на артикулите.

Верижен конвейер за бутилки с плосък връх срещу верижен конвейер

Като един вид верижен конвейер, верижният конвейер със свободен поток също е верижен конвейер с двойна скорост. Има много прилики с летвения транспортьор. Но първото е триене при търкаляне. Последното е триене при плъзгане. освен това, двускоростният верижен транспортьор не може да постигне завъртане. въпреки това, верижният конвейер с плоска горна част може да се върти. В допълнение, разходите за поддръжка на настолния верижен конвейер са по-ниски. Накрая, приложенията също са различни. Верижният конвейер със свободен поток действа главно като a конвейерна поточна линия за електроника, домакински уреди и други продукти.

Как да проектирам верижен конвейер с летва?

Q1: Можем ли да закупим отделно частите на транспортьора за летви?

А1: Сигурен. Можем да доставим & персонализирайте повечето компоненти на верижен конвейер, като верига за маса, зъбно колело, водещи релси, скоби, мотор, и т.н..

Q2: Колко дълъг е гаранционният период на вашия верижен конвейер с плосък връх и мотор?

А2: Две години. Ако настолният конвейер за бутилки има проблеми с качеството 2 години (само проблеми с продукта при нормална работа), ние ще сменим безплатно двигателя и свързаните с него аксесоари (включително товара).

Q3: Какво да направя, ако не знам как да инсталирам настолен верижен конвейер?

A3: сглобете другите аксесоари и тествайте мини лентовия конвейер, дължината на конвейера е много голяма. По това време, за да се улесни транспортирането, клиентите често трябва да ги сглобят сами. Разбира се, обикновено инсталираме конвейера стъпка по стъпка. Уверете се, че машината може да работи нормално. И запишете видеоклипа и го изпратете на клиента. След това разглобете лентовия транспортьор и го опаковайте преди изпращане.